导 读

1830年代初期,硝酸用于芳香硝化反应的发现迅速奠定了有机化学的重要基础,并催生了广泛的工业应用。然而,硝化反应具有高度放热特性,极易引发热失控,而许多硝化产物及副产物本身也被归类为潜在的爆炸物,进一步增加了工艺的安全风险。

图1. 典型的硝化混合物及其在连续流中的风险缓解措施

对于芳香族硝化反应:

已经开发出多种硝化混合物,针对不同底物的反应性或敏感性进行了优化调整。富电子芳香底物在温和试剂条件下即可实现硝化,而去活化芳基则需要更苛刻的反应条件。

杂芳香化合物由于芳香性较低,通常表现出较差的反应耐受性,容易引发氧化、环开、聚合或其他副反应。

在广泛工业应用的杂芳香化合物中,2-呋喃甲醛(1)是一种以生物质废料为来源的关键呋喃衍生底物,而硝基呋喃醛(2)则是合成抗菌硝基呋喃类活性药物成分的重要构建块。

图2. 呋喃醛 1 作为合成硝基呋喃 API 4 的中心构建块

呋喃醛的结构是较为脆弱的杂环芳香骨架,难以承受典型硝化反应所需的苛刻条件。这种条件往往会破坏其结构,导致反应重现性差且产率偏低。

乙酸硝酸酯作为一种温和的硝化试剂,适用于呋喃醛的硝化,但仍面临诸多挑战。传统的乙酸硝酸酯制备方法涉及与呋喃醛不兼容的反应条件。此外,其不稳定性和爆炸性特性进一步带来了显著的安全风险。

康宁欧洲认证实验室,比利时列日大学Monbaliu教授及其合作研究者,报道了一种安全且稳健的连续流动平台,能够原位生成乙酸硝酸酯,用于将呋喃醛硝化为硝基呋喃醛。高水平的集成和自动化能够远程操作该过程。关键的基于呋喃醛的药物中间体以良好的指标和高重现性合成。

图3. 乙酸硝酸酯生成器及其在硝基呋喃合成中的流动平台

该流动平台的高效性能已通过一系列畅销硝基呋喃类药物(包括硝呋喃噻唑、硝呋喃、硝基呋喃托品和硝基呋喃)的验证,这些药物在短短五分钟内即可实现高分离产率。

01

连续流乙酸硝酸酯生成器

乙酸硝酸酯是一种由乙酸和硝酸形成的混合酸酐,可通过多种方法制备。然而,由于底物在反应过程中容易分解,传统制备方式通常缺乏可重复性。

针对这一问题,作者开发了一种连续流乙酸硝酸酯生成器。该装置由聚全氟烷氧烷(PFA)或聚四氟乙烯(PTFE)材料构成,通过乙酸酐与硝酸在催化剂硫酸的作用下高效生成乙酸硝酸酯。

图4. 连续流乙酸硝酸酯生成器的简化图

为应对严苛的高酸性反应条件,作者设计并开发了一种耐化学腐蚀的陶瓷压力传感器,以确保反应流量的精确控制。

同时,在线红外光谱模块提供了便捷的实时监测功能,用于稳态观察反应过程,其中特征振动带集中在 780-810 cm⁻¹(伸缩振动)和 690-740 cm⁻¹(剪切振动)范围内。

乙酸硝酸酯的最佳生成条件如下:乙酸酐(5当量,流速0.82 mL/min)与雾化浓硝酸(含3 mol%浓硫酸,流速0.08 mL/min)在低温15°C下反应,停留时间为40秒,以有效避免副反应的发生。

02

硝化反应机理研究

由于呋喃醛中的去活性醛基会抑制直接的亲电芳香取代反应,1的硝化过程涉及复杂的反应中间体网络,这一直是文献中争论的焦点。

一个长期以来的关键问题是,究竟是呋喃醛(1)还是其衍生物呋喃醛二乙酸酯(I)参与硝化反应。为此,研究者利用概念密度泛函理论(CDFT)评估了1(N = 1.90 eV)和I(N = 2.19 eV)的全局亲核性。结果表明,呋喃醛二乙酸酯(I)具有更高的亲核性,因此更适合快速硝化反应。

图5. 结合密度泛函理论与机理研究

这一结论进一步得到了数据支持:呋喃醛二乙酸酯(I)在C-5位置的局部亲核性(N₅ = 0.60)明显高于呋喃醛(1,N₅ = 0.46)。在溶液中,乙酸硝酸酯可转化为其离子对应物,从而促进硝基物种的生成。

计算研究表明,I与硝基离子的反应受扩散限制,因而具有极快的动力学特性。

实验结果显示:

该反应主要生成硝基呋喃三乙酸酯(II),以两种对映体的混合物形式(IIa,b)存在;同时,化合物III作为次要产物被观察到。

意外地发现,在这些反应条件下,阳离子中间体int-II并未直接发生再芳构化,这一过程并未被优先考虑。

再芳构化过程发生在对IIa,b进行碱处理后,通过两条略有不同活化能垒的对映体路径进行,最终收敛到化合物III。

这些计算结果与文献报道以及作者对不同底物动力学常数的实验观察一致,进一步验证了反应机制的合理性。

03

硝化过程设计和研究

从呋喃醛 1 制备二乙酸硝基呋喃的串联流动装置

作者研究了在流动条件下将纯净的 1转化为 III。乙酸硝酸酯发生器(G1)与下游的硝化模块R1-3串联流体连接。为所有连接到 G1和 R1的进料添加了预冷却回路,以提高稳健性和可重复性。

图6. 呋喃醛硝化的连续流动装置简化流程图

一个自制的在线UV光池被安装在PFA管道外部,以避免与苛刻的反应介质直接接触,并插入至下游R1。该在线UV光池实时监测反应过程中相对吸光度的变化,从而提供连续硝化反应稳定性的动态信息。

流动条件下的初步实验结果表明,1部分转化为呋喃醛二乙酸酯(I)、硝基呋喃三乙酸酯(IIa,b)、硝基呋喃二乙酸酯(III),以及少量的2。

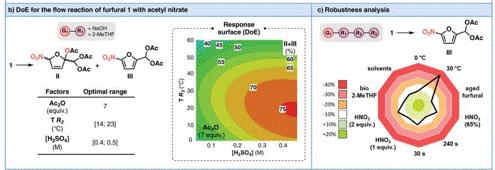

呋喃醛硝化的实验设计(DoE)优化响应曲线

中间体III去酰基化的实验设计(DoE)优化响应曲线。所有实验均以粗品III作为 0.39 M 溶液在 2-MeTHF 中进行。

图7. 呋喃醛硝化的实验设计(DoE)优化响应曲线

数据是在R1中以1.4当量的HNO₃(相对于1)和2分钟的停留时间条件下生成的。所有样品均通过在线淬灭和提取处理,处理过程中使用1体积的4 M NaOH水溶液与1体积的2-甲基四氢呋喃(流速均为2 mL/min)。

流动过程的稳健性评估

研究表明,大多数偏差导致的产率损失极小(仅为0-10%),进一步验证了其稳健性。

图8. 流动过程的稳健性评估

在R4出口处安装了额外的过程分析技术(在线FTIR,图8),用于实时监测化合物2的最终浓度,进一步突出实时在线IR反应监测在过程分析技术(PAT)中的关键作用。

实验数据是在偏离最佳条件(OVAT)下生成的,具体变量包括硝酸浓度、HNO3/1化学计量比、R1的工艺温度、停留时间、呋喃醛的质量以及溶剂性质。所有样品均通过在线淬灭和提取处理,操作过程包括注入1体积的6 M KOH(aq.)和1体积的有机溶剂。除非另有说明,默认使用的有机溶剂为2-甲基四氢呋喃。

呋喃醛二乙酸酯 III去酰基化的连续流动装置简化流程图

从1到完全连接的一个关键步骤是III在二醋酸酯去保护之前进行液-液萃取。然而,由于偶发固体颗粒的形成,膜分离难以在长期运行中实施;同时,由于两相液体均呈深色,基于重力的分离以及界面光学检测也面临较大的挑战。

图9. 呋喃醛二乙酸酯 III去酰基化的连续流动装置简化流程图

为了解决上述挑战,作者设计并开发了一种自动化过滤/提取模块(图9),该模块配备了磁性界面检测装置,并集成了自动执行器和阀门。此外,在关键位置安装了温度和压力传感器,以实时提供稳态信息及其任何偏差。

作者进一步拓展了硝化流动平台的多功能性,将其应用于其他与1结构相似的五元杂环芳烃类底物,并成功展示了通过2制备市场销售的活性药物成分(API)(图10)。

图10. 连续流硝化平台的多功能性

在其他杂环醛的应用范围内,未进行进一步的优化尝试。

将1的最佳反应条件直接应用于3-呋喃甲醛1’a、噻吩甲醛1’b和N-甲基-2-吡咯甲醛1’c,成功制备了一系列活性药物成分(API)的关键中间体,例如净托品、迪斯塔霉素以及5-硝基噻吩半卡巴宗等抗真菌药和抗肿瘤药物(图10a)。

此外,从化合物2成功制备了市场上销售的API,包括几种畅销的硝基呋喃类化合物,例如硝呋喃酮4a、硝基噻唑4b、硝基呋喃托品4c和硝基呋喃酮4d。

作者开发了一种高度自动化、稳健且安全的乙酸硝酸酯生产工艺,用于对精细呋喃衍生物进行硝化,作为抗生素和抗菌硝基呋喃生产的关键中间体。

该方法结合了连续流化学、在线数据监测与过程分析技术(PAT)的优势,并通过计算支持提供了对反应机制的深入理解。

上游流动设置可适应多种杂环芳烃底物,而下游肼偶联过程则灵活可调,能够生产四种市场领先的硝基呋喃类活性药物成分,充分展现了其卓越的多功能性。

硝基呋喃托品作为最畅销的硝基呋喃类活性药物成分之一,在不到5分钟内即以94%的分离产率成功获得(整体产率从呋喃醛起为62%)。

该系统具有高度集成化与自动化水平,配备了新开发的过滤与液/液重力分离模块、耐化学腐蚀传感器和自动控制阀门,确保了这一复杂反应序列的稳健性和重复性。

这一创新平台显著缩短了反应时间,同时提升了操作安全性,为合成符合现代制药行业标准的重要硝化化合物提供了高效可靠的工具。

参考文献:

https://doi.org/10.1002/anie.202501660